NACHHALTIGKEIT

Beton ohne Fußabdruck

Geopolymerbeton könnte zukünftig eine nachhaltige Alternative zum gängigen Beton aus Portlandzement bieten, denn für die Herstellung des Baumaterials sollen mineralische Bindemittel anstatt Zement verwendet werden. Forschungen und erste Nischenanwendungen gibt es hierzu bereits seit den 1970er-Jahren, unter anderem vom Institut für Werkstoffe im Bauwesen der TU Darmstadt. Das norwegische Startup Saferock wagt nun gemeinsam mit einem interdisziplinären Team den Vorstoß von der Forschung in die breite Praxis. Zu den Kooperationspartnern gehört neben der University Stavanger auch das Architekturbüro Snøhetta. Stian Alessandro Ekkernes Rossi, ehemals Architekt bei Snøhetta, ist nun zu Saferock gewechselt, um das Vorhaben nach besten Kräften zu unterstützen. "Es gibt viele Unternehmen in der Branche die verstehen, dass man hier etwas ändern müsste, aber nur Wenige werden wirklich aktiv. Für eine Verbesserung des Umweltschutzes brauchen wir mutige Ansätze und die Kraft des Kollektivs", so Rossi. Bis zu acht Prozent des weltweiten CO2-Aufkommens würde der klassische Beton verursachen, sagt er, und wenn man nur für einen kleinen Teil des Bedarfs eine Alternative etablieren könnte, wäre das bereits hilfreich: "Nach unseren Erkenntnissen könnten mit der Verwendung von Geopolymerbeton 70 bis 80 Prozent CO2 im Vergleich zum Portlandzement eingespart werden".

Als Basis für den Geopolymerbeton sollen industrielle Beiprodukte zum Einsatz kommen, die im Bergbau anfallen. Für diese Reststoffe gibt es bisher keine weitere Verwendung, so dass ihre massenhafte Aufschüttung zu einer Verschmutzung der Umwelt führt – auch anhand toxischer Stoffe, die sich aus den Mineralgemischen lösen. "Die Produkte, die beim Bergbau anfallen, sollten maximal genutzt werden und dafür müssen wir unser Verständnis ändern, welche Materialien wir als Abfall betrachten", so Rossi. Gegenüber dem herkömmlichen Portlandzement hätte das weitere Vorteile – zum Beispiel beim Tunnelbau: Das mineralische Material, das bei den Grabungen anfällt, könnte direkt vor Ort zur Betonherstellung weiterverarbeitet werden. Sowohl die Transportwege wie die Kosten für die Zementbeschaffung ließen sich dadurch verringern. Auch in seinen Eigenschaften liegt dieser im Vergleich zum Portlandzement in zahlreichen Punkten vorne: Geopolymerbeton wird durch Hitze und Kälte von bis zu 1200 Grad Celsius deutlich weniger beeinträchtigt und kann laut Rossi sogar bei Minustemperaturen verarbeitet werden. Er erzeugt beim Aushärten weniger Wärme als Portlandzement. Ebenso ist das Material weniger durchlässig für Wasser und Chemikalien und resistent gegen Korrosion der Bewehrung. Daher wird auch weniger Masse benötigt, um beispielsweise die Bewehrung zu bedecken. "Als ArchitektInnen sollten wir unsere Materialkenntnis verbessern, denn der ökologische Fußabdruck eines Gebäudes hängt von allen Bestandteilen des Baus ab", sagt er.

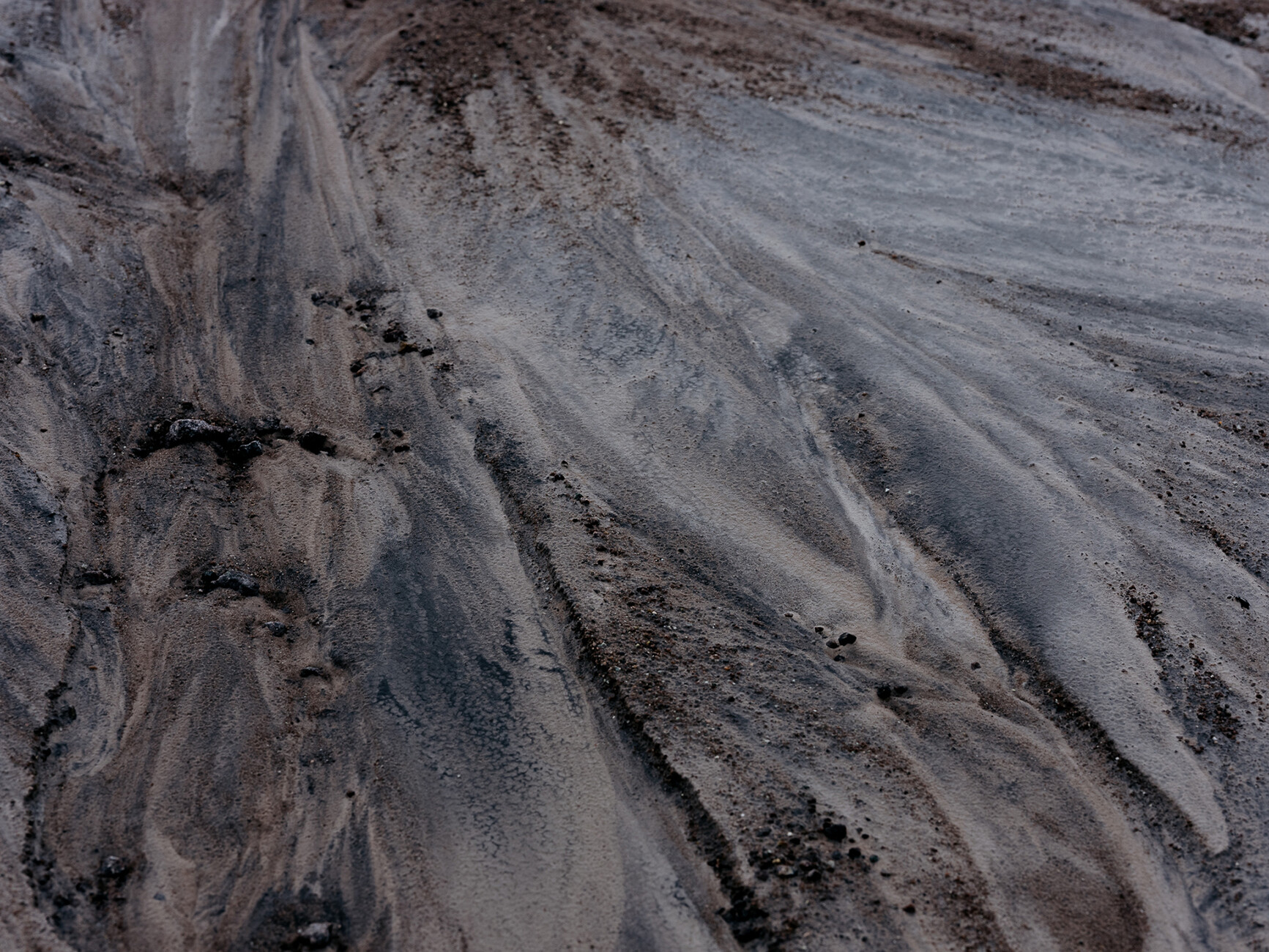

Neben der chemischen und physikalischen Beschaffenheit zeigt der Zementersatz auch für die Gestaltung neue Möglichkeiten auf: Je nach mineralischer Zusammensetzung verändert sich die Farbe des Geopolymerbetons, von rötlichen, gelblichen bis zu anthrazitfarbenen Tönen. Mit dem Material gefertigte oder sanierte Bauten erhalten so eine geografische Identität. Als nächsten Schritt erforscht Saferock die Möglichkeiten den Geopolymerbeton nach dem Erstellen zu zermahlen, um diesen zu einem Teil des Kreislaufs werden zu lassen. Geplant ist, den Geopolymerbeton bis zum Jahr 2025 CO2-neutral zu produzieren, um so den ökologischen Fußabdruck der Bauindustrie nachhaltig zu verringern. "Es nützt nicht viel, wenn man ein Windrad aus Portlandzement aufstellt, um grüne Energie zu erzeugen, wenn bereits dessen Bau eine große Menge CO2 erzeugt", so Rossi.