Bauen wie gedruckt

Es ist ein bisschen wie der Wettlauf zum Mond: Rund um den Globus gibt es momentan Architekturprojekte, die mit Titeln wie "Erstes kommerzielles Wohnprojekt auf Basis von 3D-Betondruck" (Eindhoven) oder "Erstes deutsches Wohnhaus aus dem 3D-Drucker" (Beckum) beworben werden. Der 3D-Druck und die damit einhergehende Digitalisierung der Baubranche scheinen tatsächlich an Fahrt aufzunehmen – und jeder will mit irgendeinem Superlativ dabei sein. Wurde auch Zeit, könnte man sich da denken. Schließlich ist die Bauindustrie trotz einer unüberschaubaren Anzahl an Produkten alles andere als innovationsfreudig, weshalb heute wie vor tausenden Jahren der Ziegel ganz brav übereinandergeschichtet wird. Zuletzt waren es Glas und Beton, die als Baustoffe der Moderne im 20. Jahrhundert Licht, Luft und gestalterischen Spielraum in die Architektur bringen sollten. Mittlerweile sind wir im 21. Jahrhundert angekommen und nun ist es der 3D-Druck, der einen ersten Ausblick auf eine neue Art des Bauens geben könnte.

Aber was genau macht den 3D-Druck so innovativ? Schaut man sich die beiden anfangs erwähnten Beispiele an – die Wohnhäuser in Beckum und Eindhoven –, scheint es nicht unbedingt das gestalterische Potenzial der neuen Technologie zu sein, das zu architektonischen Pioniertaten anregen würde. Zwar finden sich dort häufig geschwungene Formen, die wohl illustrieren sollen, dass Expressivität hier absolut kein Problem ist. Allerdings fallen einem auf Anhieb unzählige ArchitektInnen ein, die das schon vor Jahrzehnten mit herkömmlichem Beton deutlich besser hinbekommen haben. Als Beispiele seien hier nur der Brasilianer Oscar Niemeyer und der kürzlich verstorbene Gottfried Böhm genannt – weshalb es wohl der Prozess des Bauens selbst sein muss, der hier Revolutionäres in sich birgt. Und tatsächlich hat der Beton-3D-Druck gegenüber dem herkömmlichen Bauen mit Beton den Vorteil, dass keine Schalungen mehr benötigt werden. Stattdessen wird das Haus von einem auf dem Baufeld platzierten 3D-Drucker "gebaut", der dort einen speziellen Beton Schicht für Schicht aufträgt, so die einzelnen Bauteile errichtet und sogar die Aussparungen für die Haustechnik berücksichtigt. Ganz von selbst und ohne menschliche Hilfe geht es dann aber doch nicht, weshalb zum Beispiel die Fensterstürze manuell angebracht werden müssen.

Der Prozess spart Zeit, BauarbeiterInnen und Material, womit man beim kostengünstigen Bauen wäre, was im Übrigen auch ein Versprechen des alten Betons im 20. Jahrhundert war. Deshalb verwundert es nicht, dass sich die Wirtschaft des Themas angenommen hat. Ein Beispiel wäre die Firma ICON, die von einer Gruppe an Investoren – unter anderem dem dänischen Architekturbüro BIG – getragen wird. Zum Portfolio des amerikanischen Unternehmens zählen etwa zwei circa 46 Quadratmeter große Häuser im mexikanischen Tabasco, die als Modellvorhaben bezahlbaren Wohnraum schaffen sollen. In Russland und China ist man ebenfalls schon fleißig am Drucken: 2017 konnte das Startup "Apis Cor" aus Moskau ein 38 Quadratmeter großes Haus innerhalb von 24 Stunden aus einem Stück aufschichten, während die chinesische Firma "Winsun" bereits 2014 zehn Häuser aus einzeln gedruckten Wandelementen im gleichen Zeitraum zusammenmontierte. Mit dem dort verwendeten Gemisch aus Fiberglas, Zement und recyceltem Bauschutt ist dank letzterer Zutat auch etwas für den ökologischen Fußabdruck dabei. Trotzdem ist das Drucken mit dem Werkstoff alles andere als nachhaltig, da Beton nun mal Beton bleibt, egal ob er aus dem Drucker oder aus der Schalung kommt.

Wie kompliziert die ganzheitliche Nachhaltigkeit für die Baubranche ist, zeigt eine gerade fertiggestellte, zwölf Meter lange Fußgängerbrücke in Amsterdam. Die von Joris Laarman entworfene und vom niederländischen Robotikunternehmen MX3D errichtete "erste 3D-gedruckte Brücke aus Edelstahl" wurde von sechsachsigen, mit Schweißgeräten ausgestatteten Roboterarmen aus 4.500 Kilogramm Edelstahl über einen Zeitraum von sechs Monaten in einer Fabrik gefertigt, um anschließend vor Ort montiert zu werden. Laut MX3D-Mitbegründer Gijs van der Velden liegt dem Projekt eine optimierte Konstruktion dank der verwendeten Robotertechnologie zugrunde. Allerdings schlägt auch hier der verwendete Werkstoff zu Buche, der trotz seiner Langlebigkeit und Recyclingfähigkeit einen hohen Energieverbrauch bei der Herstellung aufweist. Was aber wäre ein ökologisch sinnvoller Werkstoff für den 3D-Druck? Die italienische Firma WASP setzt diesbezüglich auf Lehm. Damit hat sie auch schon mehrere Hütten gedruckt, unter anderem ein von Mario Cucinella Architects entworfenes 60 Quadratmeter großes Tiny House mit Küche und Bad. Das dafür verwendete Material wurde unweit der Baustelle ausgegraben und anschließend zu zwei kuppelförmigen Volumen aufgeschichtet – mit dem Ergebnis, dass die Architektur nicht nur nachhaltiger ist, sondern auch so aussieht.

Es zeigt sich: Trotz aller Möglichkeiten scheinen sich ArchitektInnen noch schwer mit der neuen Technologie zu tun. Allerdings gibt es schon erste Szenarien, die über formale Spielereien hinausgehen. Das niederländische Architekturbüro OMA thematisierte zum Beispiel den Einsatz des 3D-Drucks in ihrem Projekt "The Hospital of the Future", um flexiblere Typologien für den Krankenhausbau zu entwerfen. Und auch in Sachen Nachhaltigkeit gibt es erste Ansätze, die nicht zwangsläufig in Lehmhütten enden müssen: Das Start-up 3F Studio aus München produziert das Fassadenelement "Fluid Morphology", das direkt aus dem 3D-Drucker kommt. Es wird teilweise aus alten PET-Flaschen hergestellt und dient sowohl als gedämmter Wetterschutz wie auch als Sonnenschutz oder Akustikpaneel. Einen ähnlichen Ansatz verfolgt das Projekt "Smart Slab", das am Lehrstuhl für Digitale Bautechnologien der ETH Zürich entwickelt wurde. Dabei handelt es sich um die "erste tragende Betondecke, die mit 3D-gedruckter Schalung produziert wurde". Das Ergebnis ist eine filigrane Decke mit ornamentalen Zierstrukturen auf der Unterseite, die nicht nur 70 Prozent leichter als eine herkömmliche Betondecke ist, sondern auch einen über 60 Prozent geringeren Materialverbrauch aufweist.

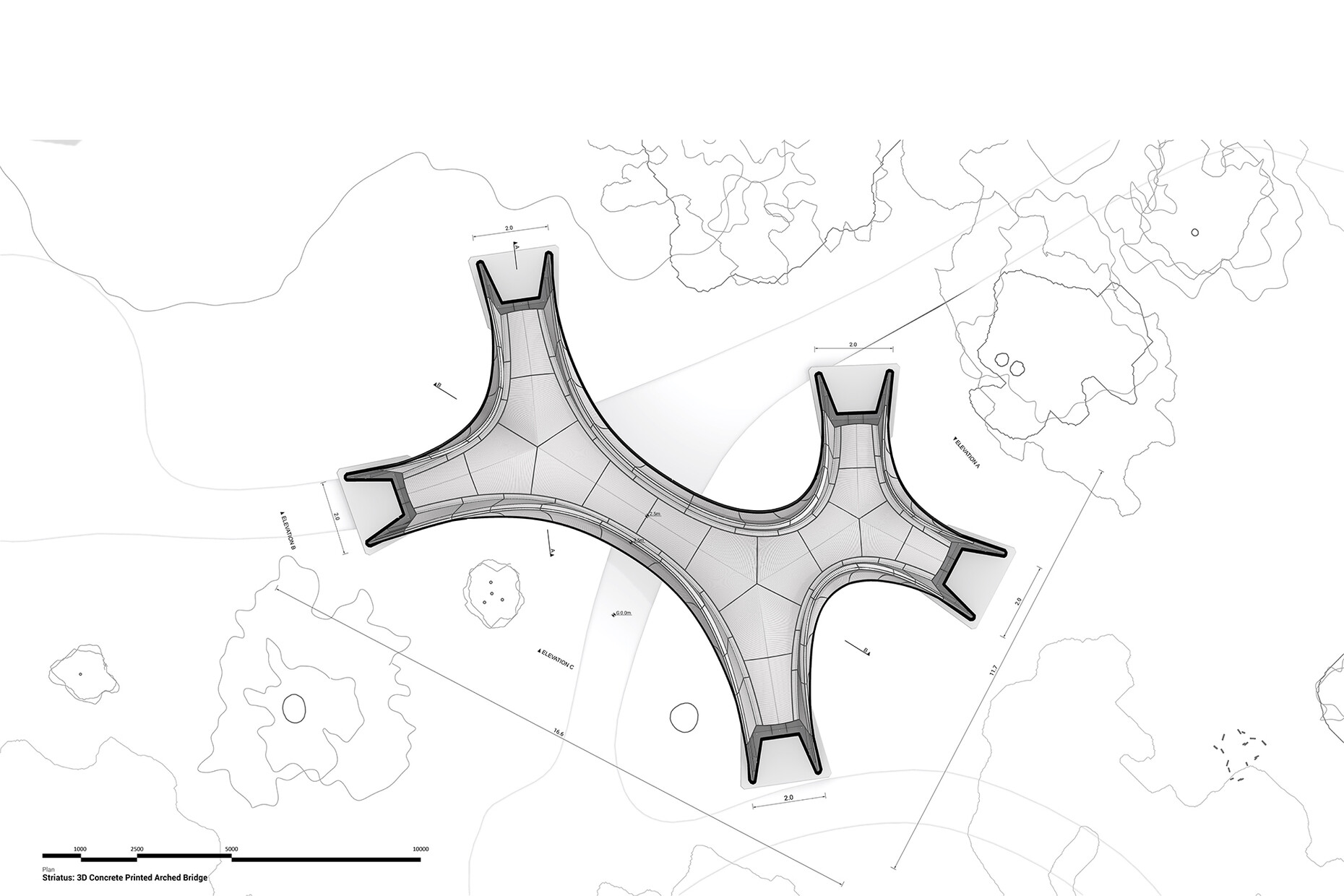

Und so könnten die Möglichkeiten des 3D-Drucks zu einem neuen architektonischen Vokabular führen, das besonders für die großen Formschaffenden unter den Architekten interessant sein dürfte. Deshalb überrascht es nicht, dass Zaha Hadid Architects gerade eine unbewehrte Brücke fertig gestellt haben, die in Zusammenarbeit mit der Block Research Group (BRG) der ETH Zürich entwickelt wurde. Das für die diesjährige Architekturbiennale errichtete Bauwerk setzt sich aus 3D-gedruckten keilförmigen Beton-Hohlblöcken zusammen, die nur durch die Schwerkraft zusammengehalten werden. Sie bilden eine Art Gewölbe aus, dass die Last auf die Fundamente verteilt und sich an den statischen Prinzipien der gotischen Kathedralen orientiert. Die Brücke ist im Übrigen – und das sei hier der Vollständigkeit halber noch erwähnt – die "erste in 3D gedruckte Bogenbrücke ihrer Art".

Buchtipp

Titel: Die Architekturmaschine – Die Rolle des Computers in der Architektur.

ISBN: 3035621551

247 Seiten

Sprache: Deutsch

Herausgegeben von Teresa Fankhänel, Andres Lepik

Birkhäuser Verlag GmbH

39,95 Euro