NACHHALTIGKEIT

Eine neue Art des Bauens

Auf dem Gelände der Technischen Universität Dresden entsteht aktuell das erste Haus aus Carbonbeton. "CUBE" heißt der Bau, der die Forschungsergebnisse aus dem Projekt C³ – Carbon Concrete Composite in einem experimentellen Gebäude vereint. Für die Generalplanung ist AIB Architekten Ingenieure Bautzen zuständig. HENN Architekten haben das Konzeptdesign entworfen, das die architektonischen Möglichkeiten des Materials auf 220 Quadratmetern aufzeigt: Grundlage ist die rechteckige "BOX", welche drei Laborräume beinhalten wird, in denen sich das verbaute Material im Rahmen einer Langzeitüberwachung messtechnisch analysieren lässt. Erstellt wird die "BOX" aus Fertigteilen. Darauf setzt das dynamisch geschwungene Element "TWIST" auf, das aus symmetrisch gegenüber angeordneten Schalen besteht, die im Spritzbetonverfahren direkt vor Ort erstellt werden. "TWIST" ist dabei Tragkonstruktion, Wandkonstruktion und Dach in einem.

"Was wir jetzt umsetzen, ist mehr als das, was wir uns am Anfang vorgestellt haben. Wir möchten zeigen, dass man sowohl ressourceneffizient wie baupraktisch mit Carbonbeton bauen kann", so Matthias Tietze, Oberbauleiter des Vorhabens. Anfangs noch belächelt, ist die Fertigstellung des Projekts nun bereits für Ende März 2022 geplant. Die Forschung an einer Kombination aus Beton und Carbon ist dabei nicht neu. Da es für die Zulassung des Baustoffes eines aufwendigen Prüfprozesses bedarf, arbeiten verschiedene WissenschaftlerInnen bereits seit Jahren an Möglichkeiten, das Material für die Nutzung der Konstruktion von Häusern einsetzbar zu machen. Die Vorteile wären umfangreich: der kohlenstofffaserverstärkte Kunststoff ist extrem robust, korrosionsbeständig, flexibel, leichtgewichtig, wärmeleitend und recycelbar. Zudem wäre nach Stand der aktuellen Forschungen Carbonbeton langlebiger als der herkömmliche Beton – seine Haltbarkeit wird auf circa 200 Jahre geschätzt, während Gebäude aus Stahlbeton etwa 50 bis 80 Jahre nutzbar sind.

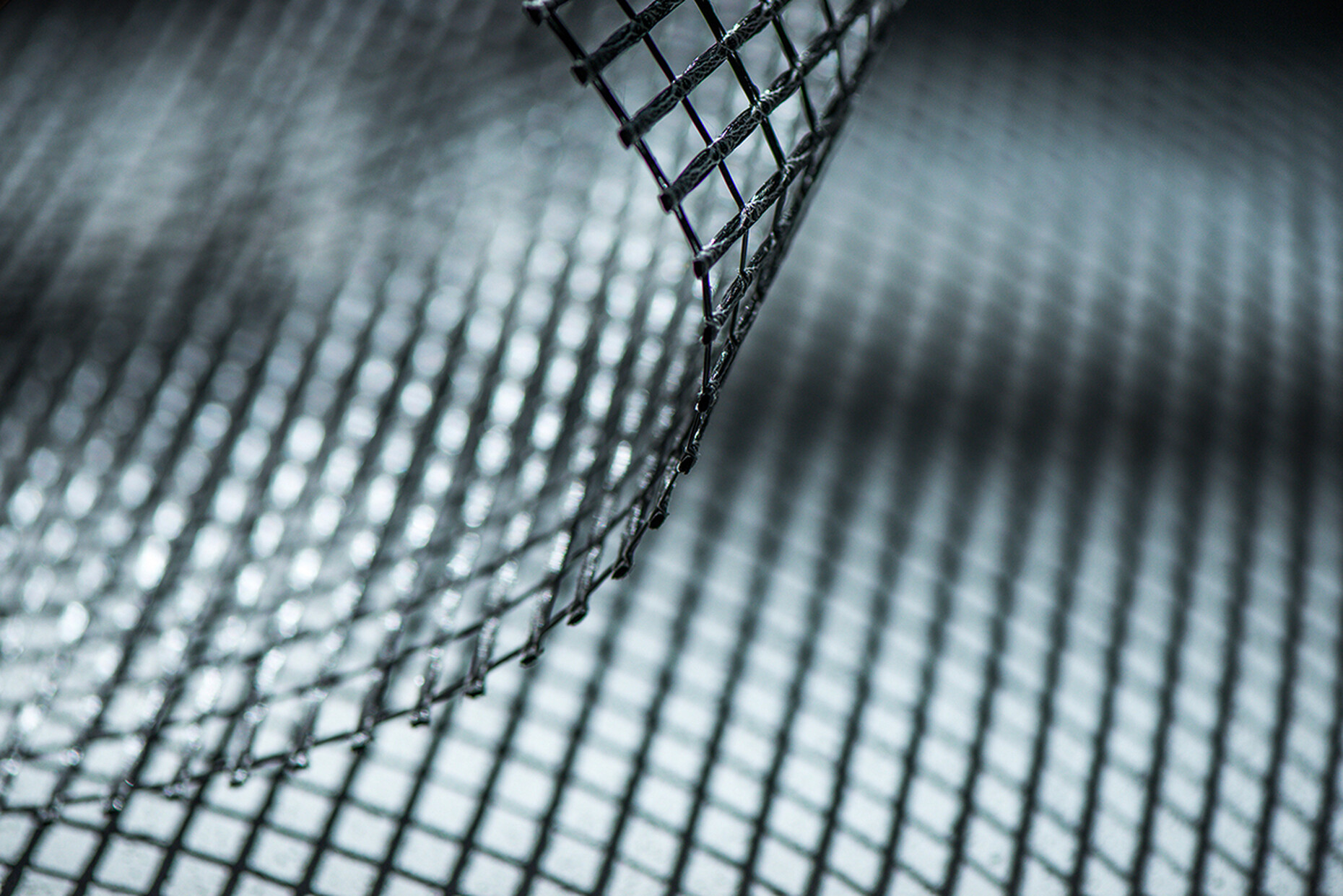

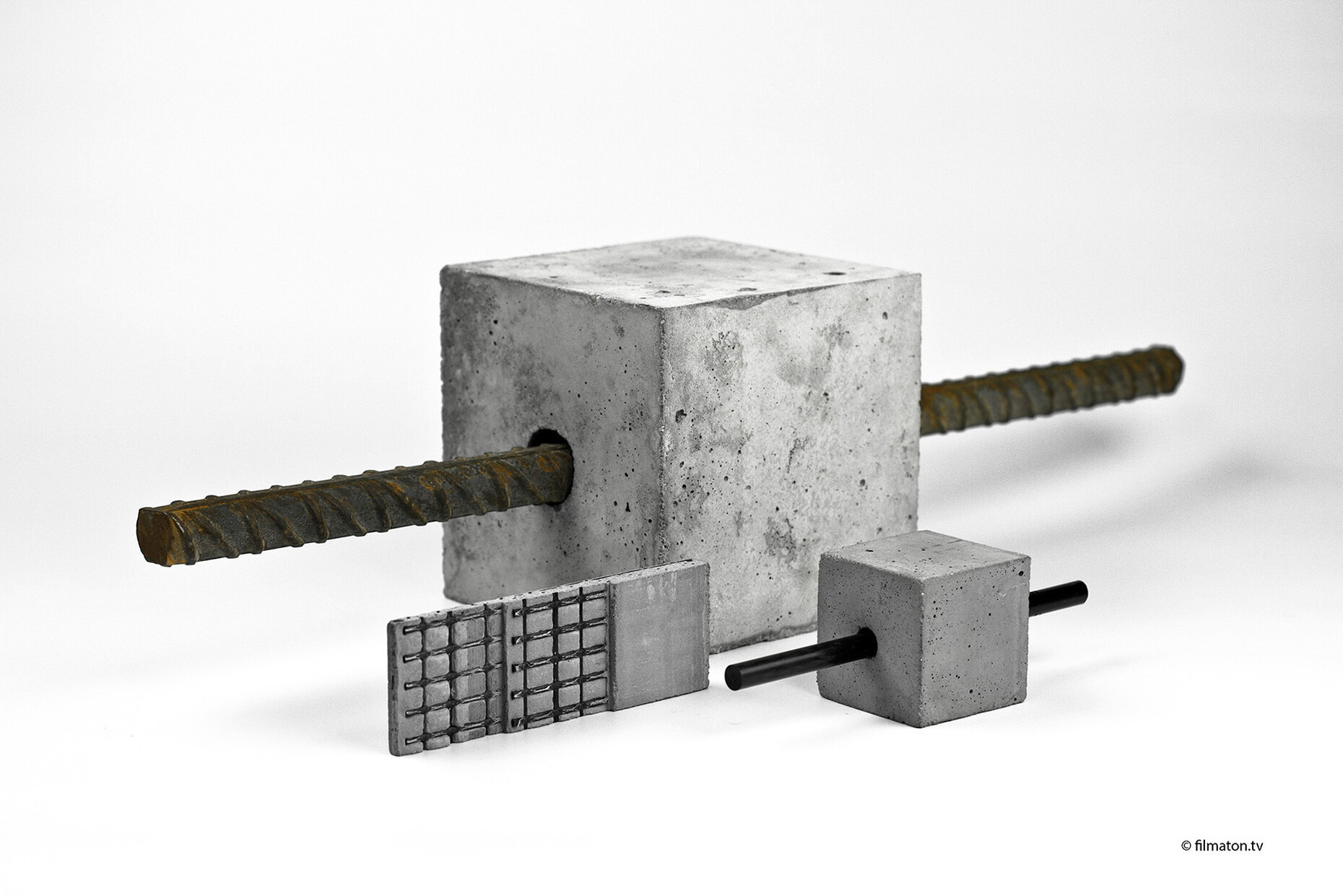

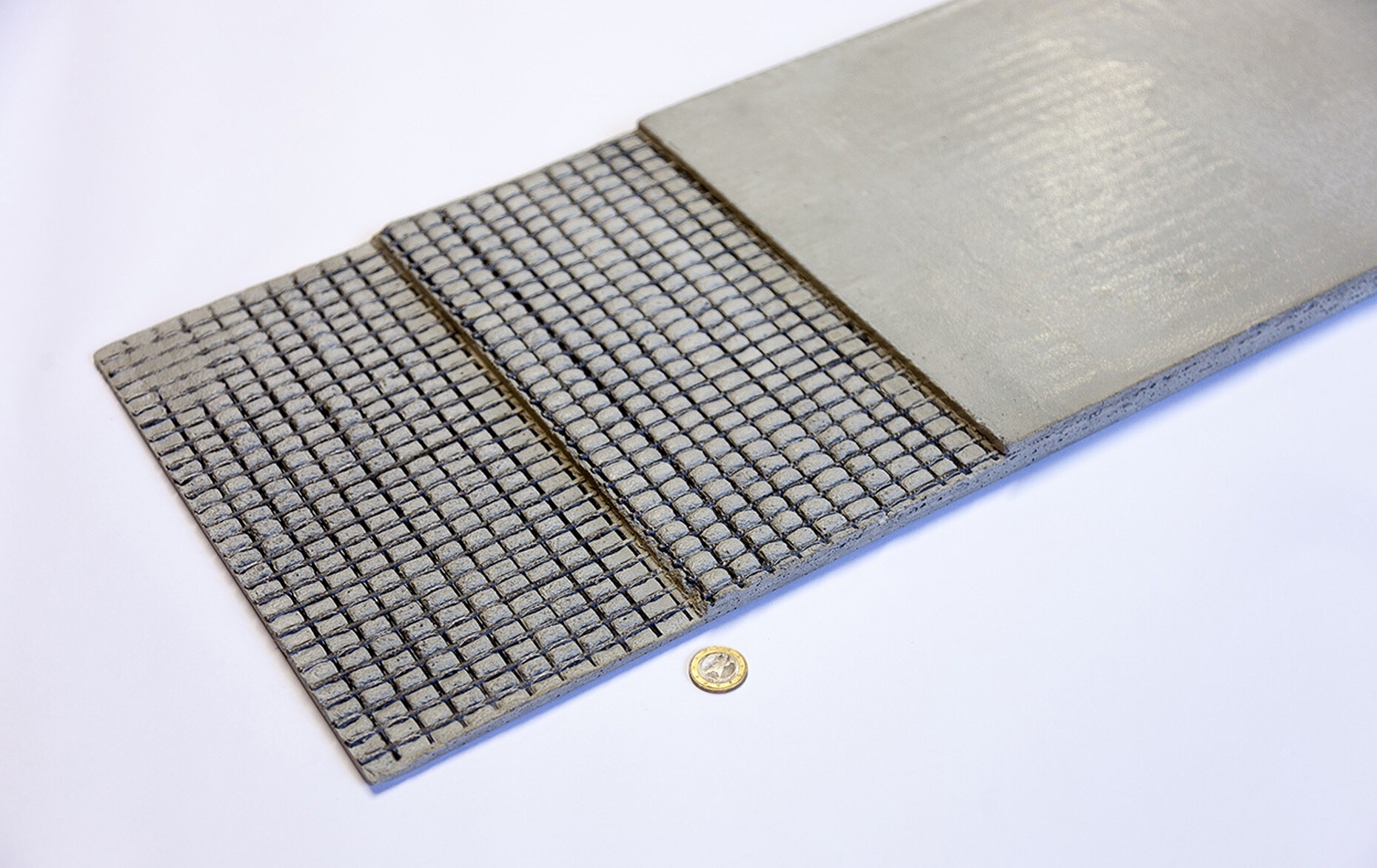

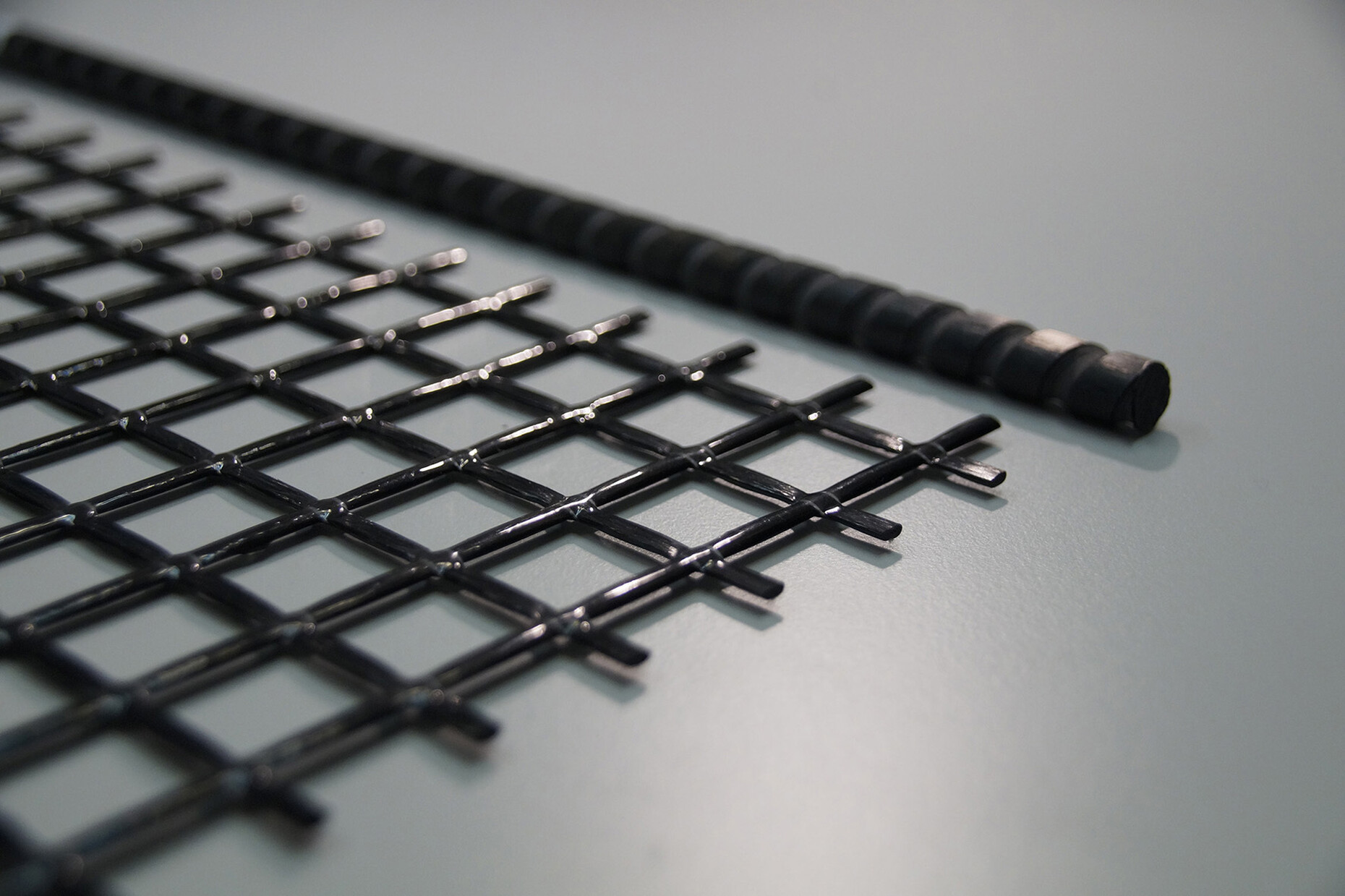

Für die Fertigbauteile des "CUBE" wird ein textiles Gelege aus der Carbonfaser im baupraktischen Standardmaß gefertigt, das zwischen zwei Schichten Feinbeton eingelassen wird. Da es rostbeständig ist, reicht jeweils ein halber Zentimeter Beton pro Schicht aus, um das Bauteil zu erstellen – die Rohstoffersparnis und Gestaltungsfreiheit ist somit umfangreich. Außerdem ist der Carbonbeton sechsmal stabiler und sehr wartungsarm im Vergleich zum klassischen Stahlbeton, so die Ergebnisse aus dem von Bundeministerium für Bildung und Forschung geförderten Bauforschungsprojekt C³ – Carbon Concrete Composite e. V. Mit bauaufsichtlicher Einzelzustimmung wurde die Carbonfaser bereits in anderen Projekten zur Verstärkung des Materials eingesetzt, sei es für den Brückenbau oder für Fahrbahnplatten. Mit dem Modellhaus "CUBE" entsteht nun ein Bau, der zur Forschung wie zur Veranschaulichung dienen soll.

Carbonkurzfasern im 3D-Druck

Während die TU Dresden auf die Verwendung von gitterartigen Textilmatten, den sogenannten "solidian GRID" setzt, verfolgen die FestkörperchemikerInnen und MaterialwissenschaftlerInnen der Universität Augsburg eine andere Herangehensweise: Carbonkurzfasern werden direkt in den Beton gemischt und im 3D-Druck Verfahren weiterverarbeitet. "Der wesentliche Unterschied zu textilbewehrtem Carbonbeton besteht darin, dass unser Material für einen vollständig automatisierten Produktionsprozess bestens geeignet ist. Durch die Variation der Druckparameter können Eigenschaften des Materials gezielt gesteuert werden. Das betrifft zum Beispiel die Orientierung der Fasern entlang von Zugtrajektorien oder Volumenanteil und -verteilung der Fasern im gedruckten Objekt", so Prof. Dr. Dirk Volkmer, Lehrstuhlinhaber für Festkörperchemie an der Universität Augsburg.

Der verdruckte Mörtel würde zudem schnell ansteifen und bräuchte keine Stützkonstruktion oder Schalung. Das Ergebnis sei circa zehnmal so fest wie Hochleistungsbeton und auf die Bewehrung mit Stahl könnte komplett verzichtet werden. "In relevanten Parametern wie Biegesteifigkeit, Druckfestigkeit, Zähigkeit und auch in zyklischen Belastungsszenarien zeigt sich das carbonkurzfaserverstärkte Material den bisher bekannten Baustoffen weit überlegen", erklärt er. Und noch eine weitere Eigenschaft zeigt die Carbonkurzfaser laut Volkmer: Die Werkstücke würden elektrisch leitfähig und könnten so mittels Stromfluss widerstandsbeheizt werden. "Damit ließen sich smarte Boden- und Wandheizungen realisieren, die segmentweise angesteuert werden können. Aufgrund der sehr raschen Aufheiz- und Abkühlzeiten wäre ein solches Heizsystem in der Lage, der Bewegung von BewohnerInnen zu folgen und nur dort zu heizen, wo es der Aufenthalt der Personen gerade notwendig macht".

Ressourcen schonen

Auch auf den Co2-Ausstoß im Bau hätte Carbon laut der Experten langfristig einen positiven Effekt: "Wenn man nur noch die Hälfte des Materials benötigt, um die gleiche Leistungsfähigkeit zu bekommen, ist der Co2-Fußabdruck automatisch kleiner", so Tietze. Nach der Einschätzung von Dipl.-Des. Gerd Falk, wissenschaftlicher Mitarbeiter am Institut für Flugzeugbau und Mitbegründer der Innfa GmbH, die neben Flugzeugteilen auch Leuchten, Orthesen oder Ringe aus Carbonfasern herstellt, könnte darüber hinaus bis zu 90 Prozent des bisher verwandten Betons als Baumaterial vermieden werden, wenn Kohlestofffasern als strukturelle Baumaterialien eingesetzt werden. Dabei wäre die Herstellung des Carbons aus jedem Stoff möglich, der Kohlenstoff enthält. Selbst Experimente, Kohlenstoff aus der Luft zu "ernten" und ihn als Rohstoff für die Weiterverarbeitung zu verwenden, gibt es bereits – zum Beispiel seitens des Leibniz-Instituts für Katalyse in Rostock oder in Form des sogenannten "Smog Free Tower" von Dan Roosegaarde.

Die Eigenschaften der Kohlenstofffasern würden somit viele Vorteile für den Einsatz im Bau bieten – bis es soweit ist, muss man allerdings noch ein wenig Geduld mitbringen. Auch wenn Carbon im Flugzeug- und Automobilbau bereits Standard ist und sogar den Weg ins Möbeldesign gefunden hat, ist der weltweite Einsatz noch sehr gering. Da es kein Massenprodukt ist, gibt es noch keine Langzeitstudien zu den Eigenschaften des Materials. Aufgrund der fehlenden Umlaufmengen ist bislang auch kein standardisiertes Recyclingverfahren möglich. Zudem fehlt noch die wichtigste Grundlage: Eine Richtlinie für den neuen Baustoff. Mit Blick auf die Zukunft zeigen sich die WissenschaftlerInnen aber zuversichtlich – laut ihrer Einschätzung könnten die derzeit hohen Kosten und das aufwendige Verfahren für die Carbongewinnung der Vergangenheit angehören, wenn die Produktion und das Recycling der Fasern zugunsten eines nachhaltigeren Bauens umfassend gefördert werden.